AM-technologie beschikbaar met één klik

Bekijk de apparaten Spar met een expert

Waarom 3D-Printen?

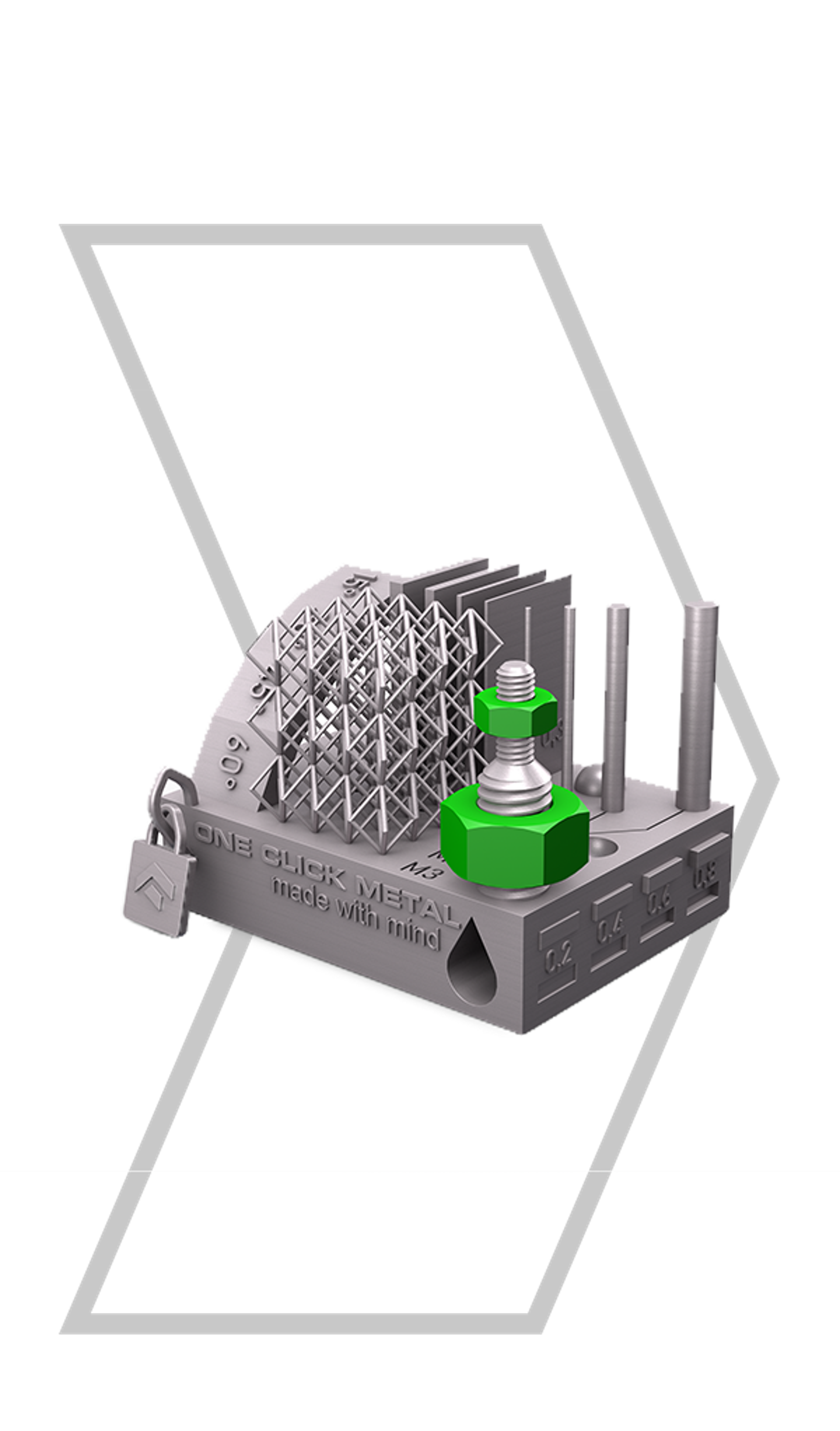

3D-metaalprinten is dé oplossing voor complexe ontwerpen, snelle prototyping en efficiënte productontwikkeling.

Wat maakt metaal 3D-printen zo krachtig?

-

Ontwerpvrijheid

Maak geometrieën die onmogelijk zijn met traditionele productiemethoden

-

Snelle productie

Reduceer doorlooptijden van weken naar dagen

-

Duurzaam

Minimale materiaalverspilling en maximale herbruikbaarheid van poeder

-

Kostenbesparend

Geen dure gereedschappen nodig zoals bij CNC of spuitgieten

Onbegrensde Mogelijkheden

Wat kan metaal 3D-printen voor jou betekenen?

Het additieve productieproces met metaalpoeders biedt een breed scala aan toepassingen in verschillende sectoren en industrieën. Hieronder vind je enkele voorbeelden van hoe metaal 3D-printen kan worden ingezet voor jouw bedrijf.

- Productontwikkeling en prototyping

Snel en kostenefficiënt prototypes maken, testen en optimaliseren zonder dure gereedschappen.

- Industriële productie van kleine of grote series

Metaal 3D-printen maakt zowel kleine als grote series mogelijk zonder hoge instelkosten of lange wachttijden.

- Onderzoek en ontwikkeling

Onderzoekers testen nieuwe materialen en ontwerpen sneller en kostenefficiënter zonder beperkingen van traditionele productie.

- Educatie

Metaal 3D-printen biedt studenten praktijkervaring met geavanceerde productietechnieken en bereidt hen voor op de industrie.

tandwielkast

Mini-serieproductie in 24 uur

Snel en efficiënt tandwielen produceren

Voor onze mini-serieproductie gebruiken we een tandwielcomponent. Bij maximale benutting van de bouwplaat passen er 22 stuks op één printjob. Dit betekent dat we in minder dan 24 uur een complete serie tandwielen kunnen produceren.

- Maximale partse bouwplaat – 23

- Printtijd per onderdeel – 0,9 uur

- Kosten per onderdeel – €19

- Materiaalverbruik à onderdeel – 2 g

- Onderdichtheid – >99,5%

- Oppervlakteruwheid – Ra <11 µm

- Laagdikte – 20 µm

- Aantal lagen – 435

Printtechnologie

LPBF – Precisie in Metaal 3D-Printen

Laser Powder Bed Fusion (LPBF) is een geavanceerde metaal 3D-printtechnologie die gebruikmaakt van een krachtige laser om fijne metaalpoederlagen selectief te smelten en samen te voegen. Dit proces maakt het mogelijk om sterke, complexe en nauwkeurige onderdelen te produceren zonder de beperkingen van traditionele productiemethoden.

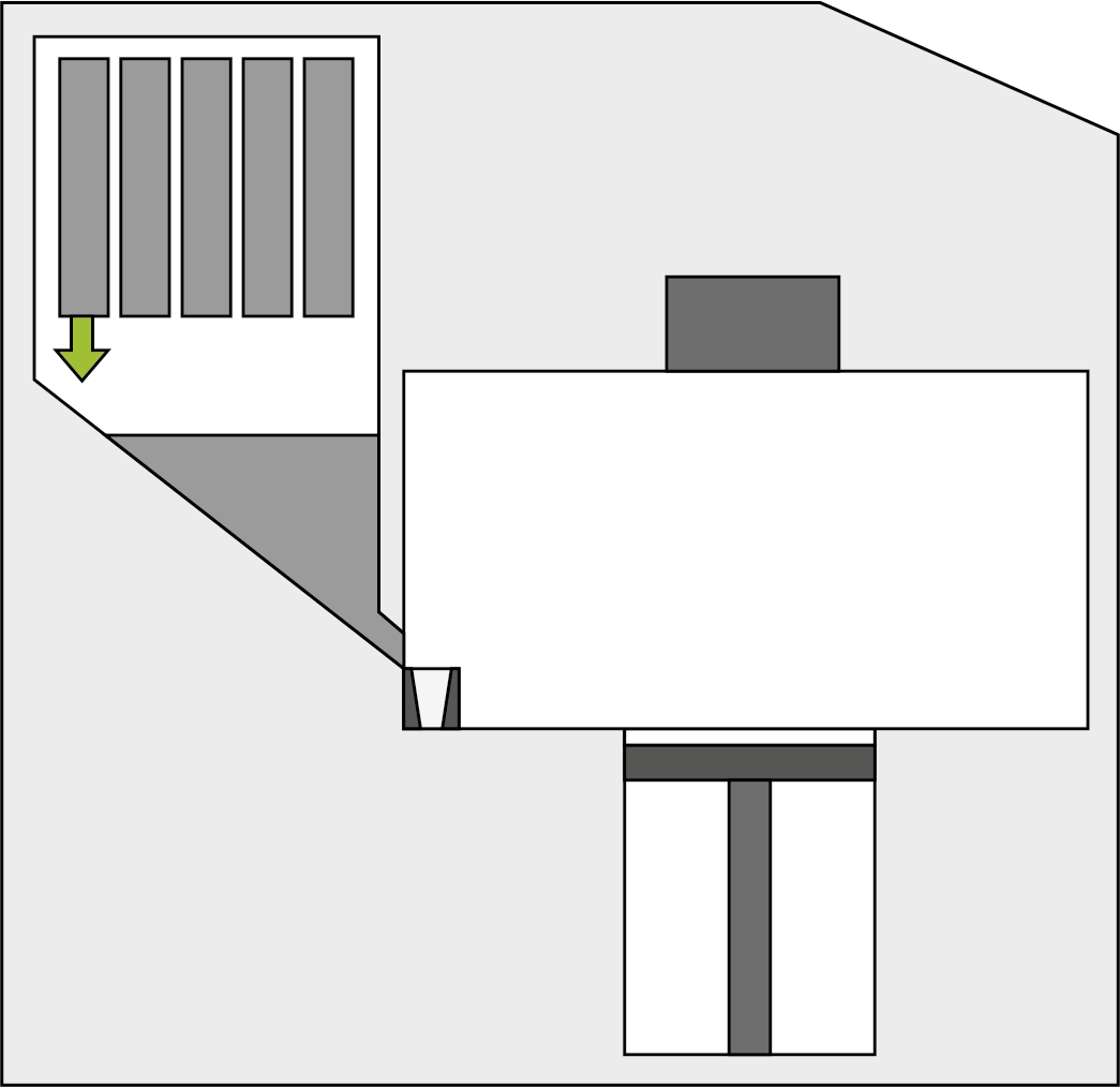

Poedertoevoer

Poedertoevoer via een veilig cartridgesysteem.

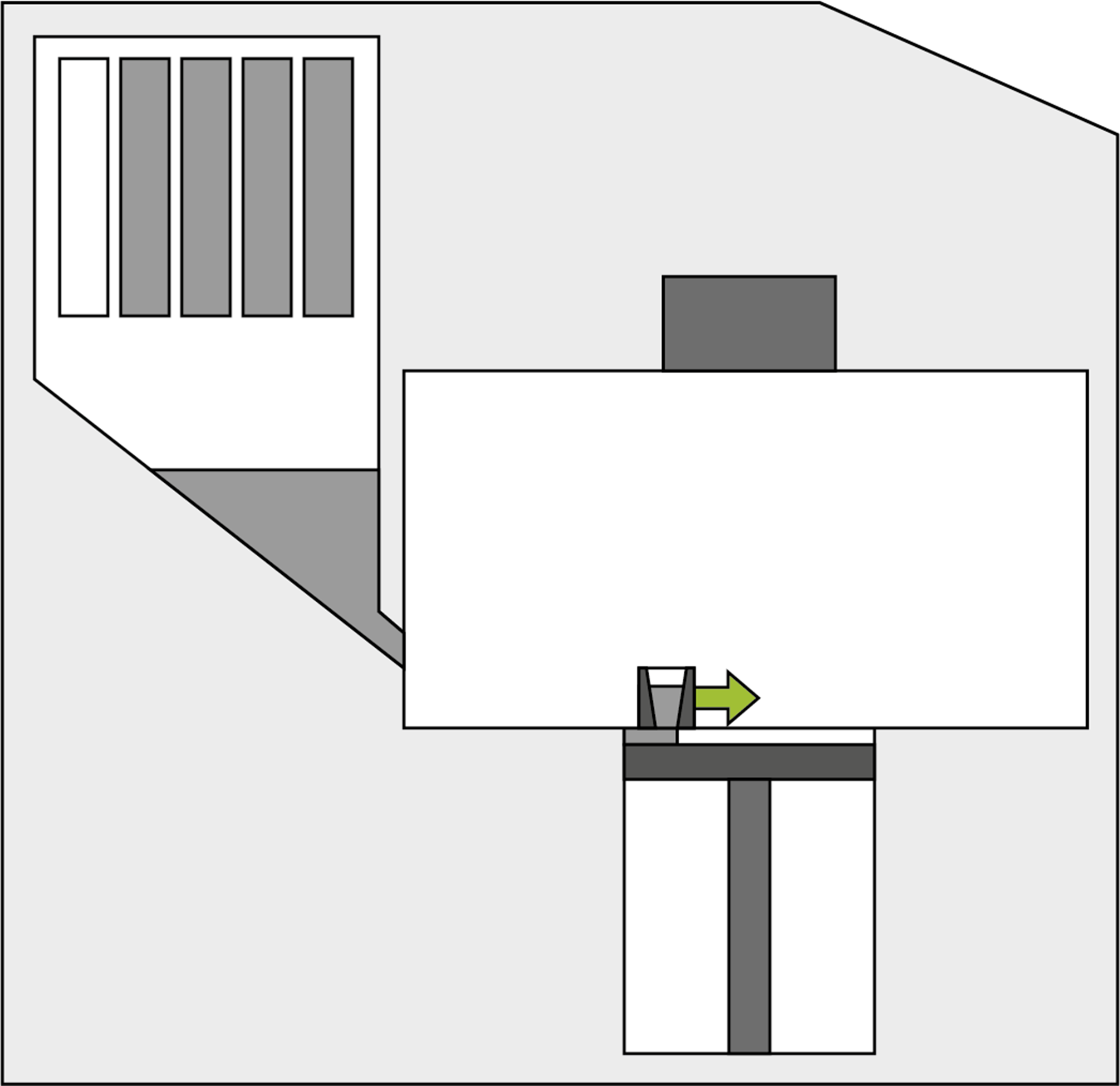

Coating

Gelijkmatige poeder afzetting met een coater.

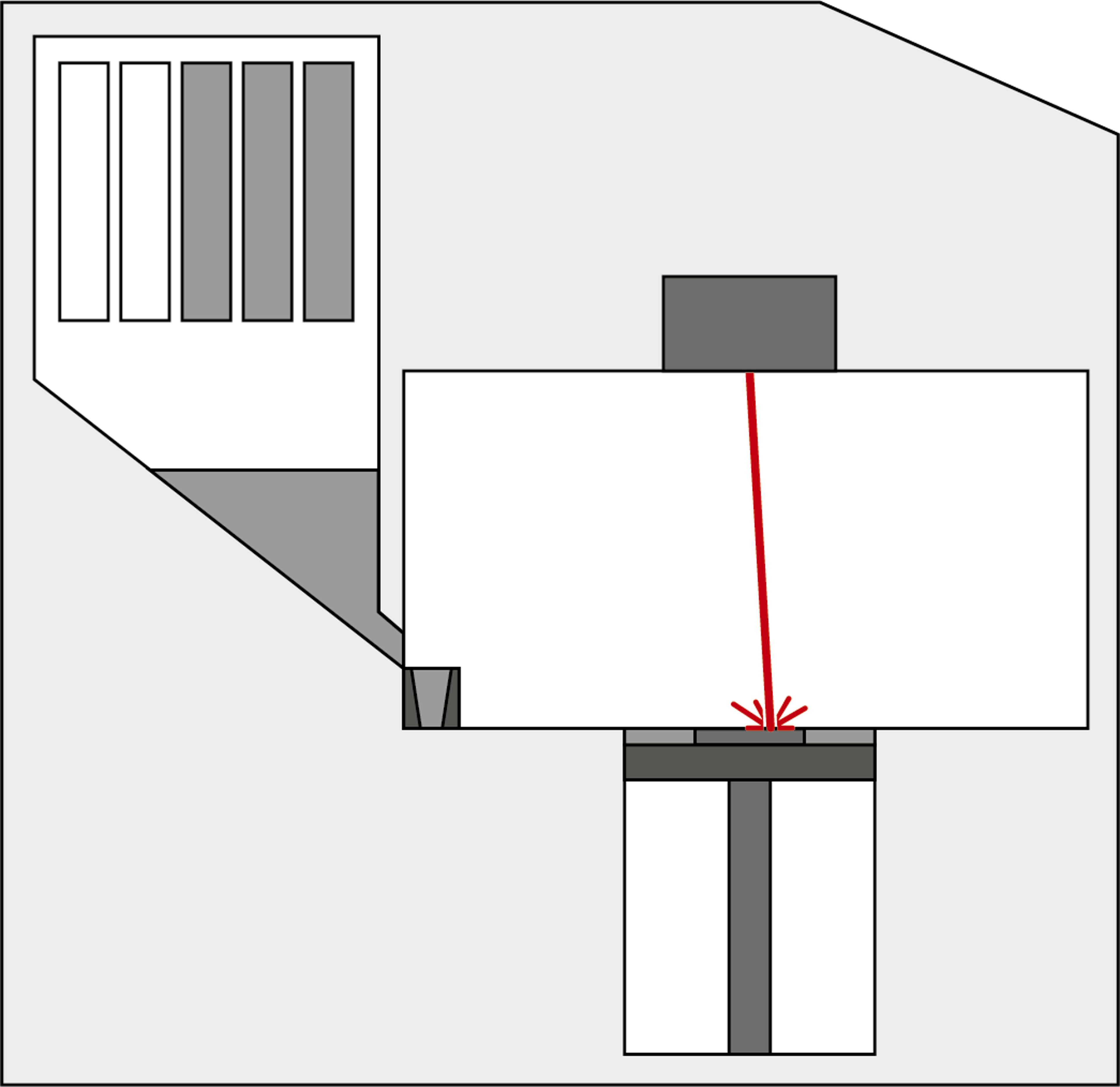

Versmelten

Versmelting van het poeder met een laserstraal.

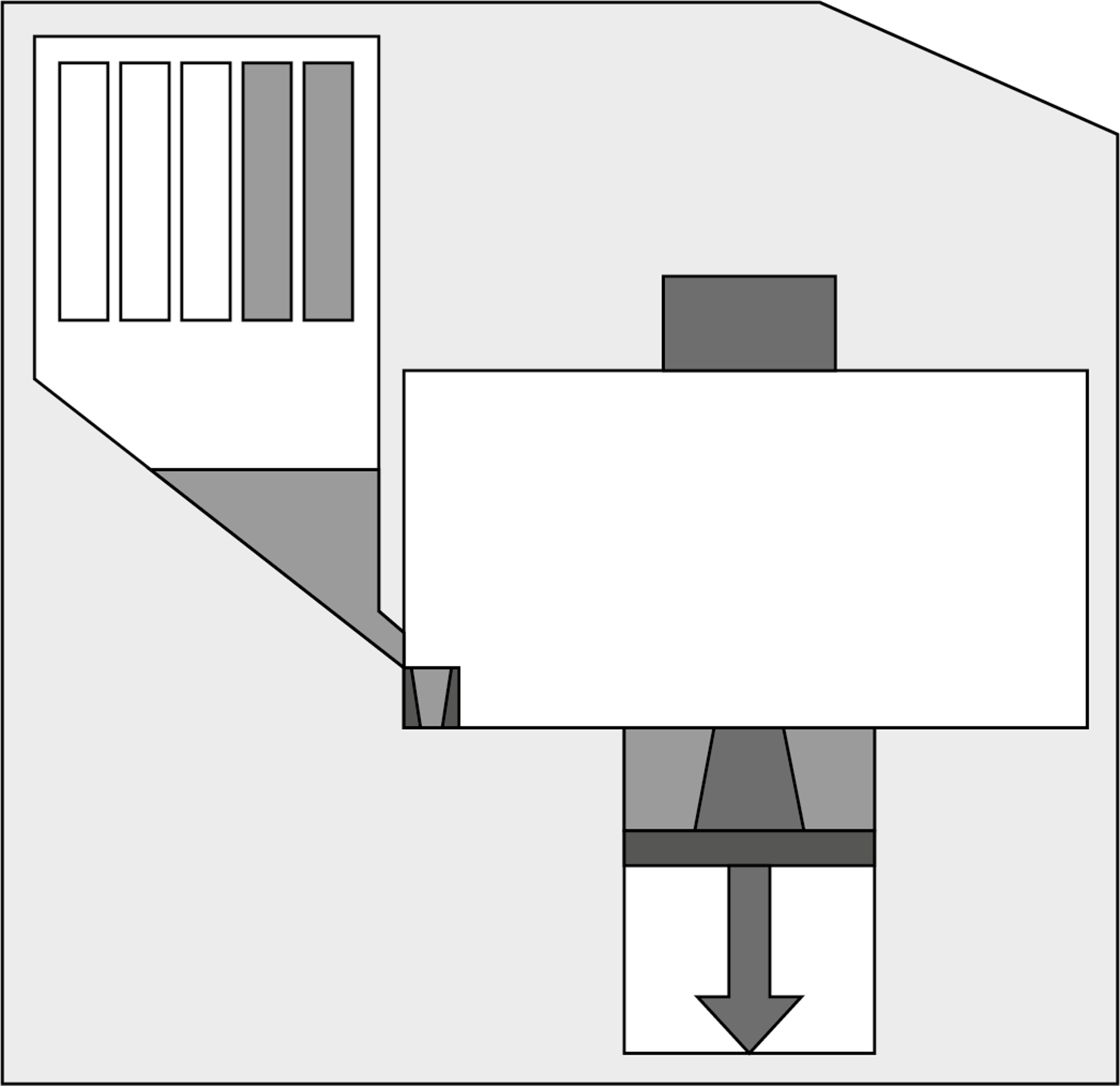

Verlaging

Laag voor laag verlagen tot de gewenste hoogte.

Waarom kiezen voor LPBF?

- Hoge precisie en detailniveau – LPBF kan extreem fijne details en dunne wanden produceren, wat essentieel is voor complexe en miniatuuronderdelen.

- Uitstekende mechanische eigenschappen – Door de gecontroleerde smelt- en afkoelingsprocessen ontstaan onderdelen met een hoge dichtheid en sterke materiaalstructuur.

- Minder nabewerking nodig dan DED of EBM – LPBF levert vaak een gladder oppervlak en strakkere toleranties, wat nabewerking minimaliseert.

- Lager energieverbruik dan EBM – LPBF gebruikt een laser in plaats van een elektronenbundel, waardoor het energiezuiniger is en minder warmte-effecten veroorzaakt.

Word een Expert in Metaal 3D-Printen met de AMcademy

Bij One Click Metal willen we jou helpen om een expert te worden in metaal 3D-printen. Als gebruiker van een metaal 3D-printingssysteem krijg je te maken met verschillende uitdagingen, zoals poederbeheer, ontwerpoptimalisatie, printparameters en nabewerking. Wij staan klaar om jou hierin te begeleiden!

Leer en Ontdek via de AMcademy

Onze AMcademy is een gratis kennisplatform op YouTube, waar we ingewikkelde onderwerpen op een eenvoudige manier uitleggen. Of je nu wilt weten hoe je de BOLDSERIES optimaal gebruikt of hoe je het perfecte ontwerp maakt voor metaal 3D-printen, onze video's helpen je op weg!

Join - See - Learn - Adapt

Bekijk onze playlists, leer stap voor stap bij en haal het maximale uit jouw 3D-metaalprinter.

Poederbeheer

Procesparameters

Ontwerptips

Het hele proces

3D-metaalprinten van ontwerp tot eindproduct.

Van ontwerp tot eindproduct in vijf stappen: creëer je ontwerp, upload naar de MPRINT, start het printproces, pak uit en zeef het poeder in de MPURE pro, en voltooi de nabewerking.

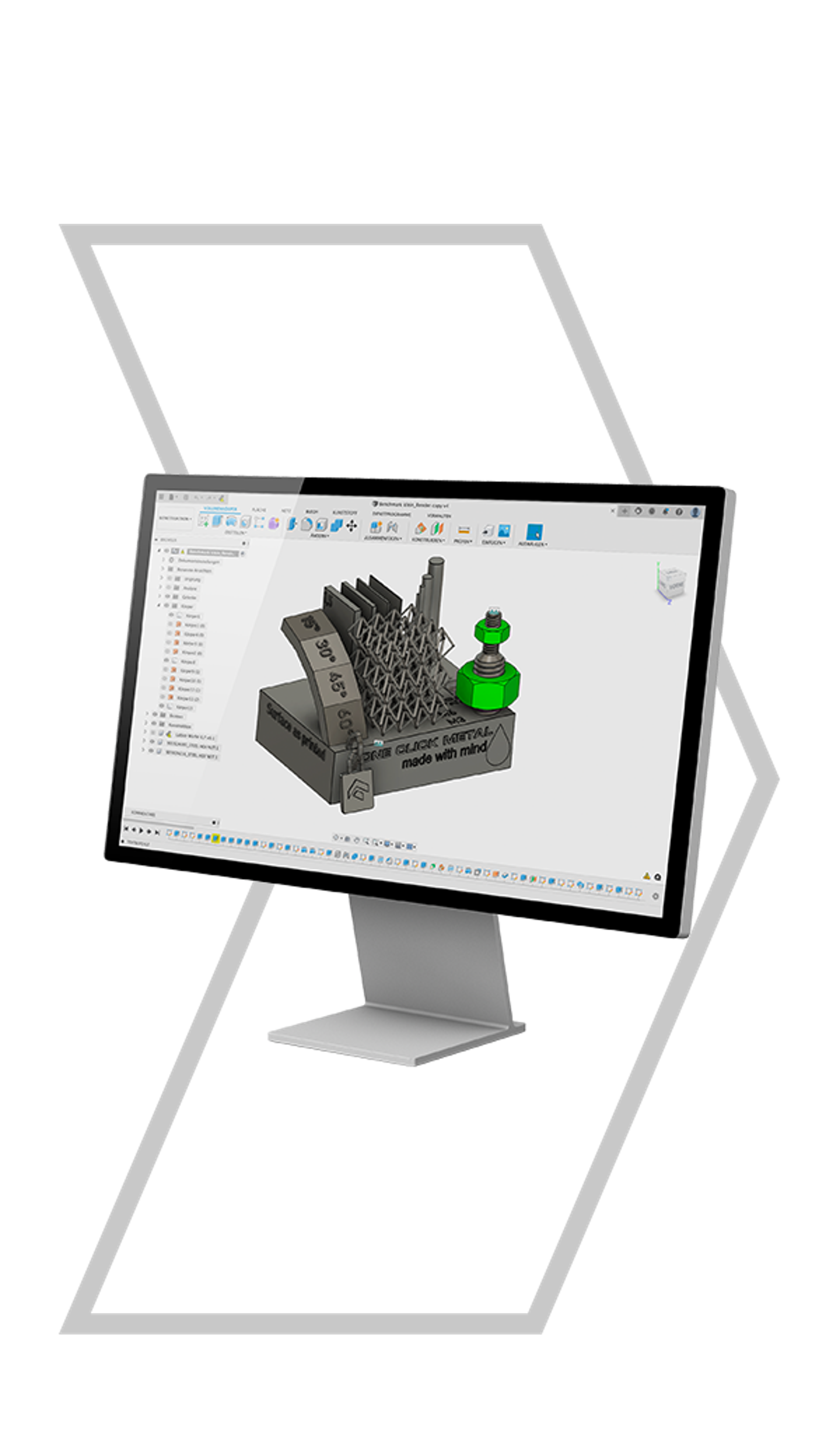

1. Data Voorbereiding /CAD + SLICER

Het proces begint met het ontwerpen van je component in een CAD-programma. Hiervoor kun je bijvoorbeeld Autodesk Fusion 360 gebruiken.

- Ontwerp je component

- Slicing voor printvoorbereiding

- Klaar voor productie

2. Job uploaden en digitaal platform

Met de MONE laad je eenvoudig en snel je componenten op de machine. Je kunt de voortgang van het printproces en de poedervoorraad van al je machines in real-time volgen.

- Efficiënt jobbeheer

- Real-time monitoring

- Volledige controle.

3. PRINTPROCES

Nadat je de MPRINT hebt voorbereid voor het printen (zie ook de sectie machinebediening), kun je de printopdracht starten.

- Voorbereiden van de machine

- Starten van het printen

- Voltooien van de productie

4. UITPAKKENPROCES

Nadat het onderdeel is geprint en het bouwmodule is geplaatst in de MPUREpro met de lifter, kun je het uitpakken zonder direct poedercontact en tegelijkertijd het verwerkte poeder zeven.

- Veilig uitpakken

- Geen poedercontact

- Poeder zeven

5. NABEWERKING

Als je onderdeel ondersteuningsstructuren heeft, is het nu tijd om deze te verwijderen. Optioneel kunnen verdere afwerkingsstappen worden uitgevoerd, zoals zandstralen, polijsten of schuren.

- Verwijderen van ondersteuning

- Optionele afwerking

- Verbeterde oppervlaktestructuur